Trong quá trình lắp ráp ô tô, do số lượng chi tiết lớn nên quá trình siết chặt và độ chính xác có yêu cầu cao, để đảm bảo chất lượng siết chặt của sản phẩm, thường cần phải tìm chính xác các vấn đề về chất lượng từ dữ liệu siết chặt. Do đó, cần phải phân tích thống kê SPC trên dữ liệu siết chặt được thu thập theo thời gian thực và tạo biểu đồ phân tích thống kê theo một cách nhất định, để dự đoán một cách khoa học và chính xác xu hướng phát triển của quá trình lắp ráp siết chặt sản phẩm và thực hiện một cách đáng tin cậy để kiểm soát các vấn đề phát sinh trong quá trình lắp ráp.

Nguyên tắc cơ bản của SPC

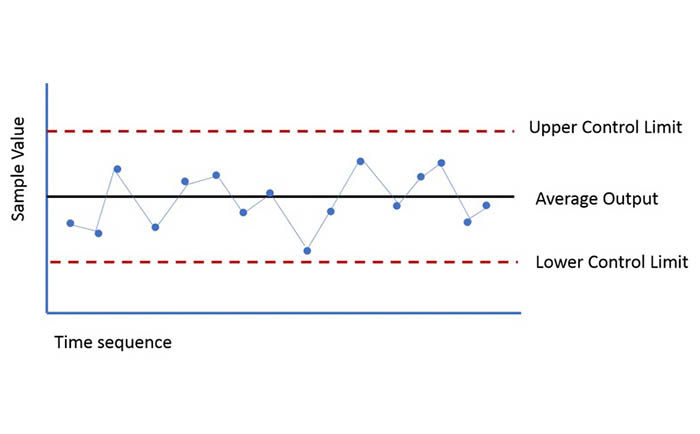

Công nghệ SPC chủ yếu dựa trên lý thuyết thống kê. Giả sử rằng chỉ số chất lượng sản phẩm X trong quá trình sản xuất tuân theo phân phối chuẩn, nghĩa là X ~ N(µ, σ²), P(µ-3σ<X< µ+3σ)=0,9973. Điều đó có nghĩa là trong quá trình sản xuất, xác suất chỉ số chất lượng X rơi vào biểu đồ kiểm soát với µ-3σ và µ+3σ là giới hạn kiểm soát trên và dưới là 99,73% và xác suất rơi ra ngoài giới hạn kiểm soát là 0,27%. Trong thống kê xác suất, người ta tin rằng xác suất xảy ra sự kiện có xác suất nhỏ như vậy trong một thí nghiệm là rất nhỏ và nếu xảy ra, người ta tin rằng sự tồn tại của các yếu tố hệ thống dẫn đến trạng thái ngoài tầm kiểm soát này. Dựa trên lý thuyết này, Shewhardt đề xuất rằng tính ổn định của quá trình có thể được đánh giá bằng cách sử dụng biểu đồ kiểm soát, có thể thu được bằng cách biến đổi đường cong phân phối chuẩn của phân phối thực tế các giá trị đặc tính chất lượng sản phẩm trong phạm vi 3σ.

Trong quá trình sử dụng biểu đồ kiểm soát, cần xác định giới hạn kiểm soát trên (UCL), đường kiểm soát giữa (CL) và giới hạn kiểm soát dưới (LCL). Có tính đến tính kinh tế và ứng dụng thực tế của kiểm soát quy trình và đánh giá năng lực quy trình, hầu hết các quốc gia hiện nay đều áp dụng độ lệch chuẩn 3 lần làm giới hạn kiểm soát và 6 sigma đã trở thành tiêu chuẩn cao hơn và liên tục theo đuổi quản lý chất lượng. Do đó, nguyên tắc xác định giới hạn kiểm soát của biểu đồ kiểm soát có thể được xác định:

Giới hạn kiểm soát trên UCL= µ+3σ

Đường trung tâm CL= µ

Giới hạn kiểm soát dưới LCL= µ-3σ

Cấu trúc cơ bản của biểu đồ kiểm soát

Người ta thường cho rằng nguyên nhân gây ra biến động chất lượng chủ yếu là các yếu tố ngẫu nhiên và các yếu tố hệ thống trong hai loại: các biến động chỉ được tạo ra dưới tác động của các yếu tố ngẫu nhiên nằm trong giới hạn kiểm soát, nghĩa là ở trạng thái được kiểm soát; Khi có các yếu tố hệ thống, biến động được gọi là biến động bất thường. Nếu phạm vi biến động vượt quá giới hạn kiểm soát, hệ thống được coi là ngoài tầm kiểm soát. Biểu đồ kiểm soát cho thấy xu hướng thay đổi của chỉ số chất lượng trong quá trình sản xuất, đánh giá trạng thái của quá trình, tìm ra biến động bất thường theo thời gian, sau đó tìm ra nguyên nhân gây ra biến động và thực hiện các biện pháp để giảm bớt ảnh hưởng của nó và cải thiện chất lượng sản phẩm.

Luồng điều khiển SPC

Quy trình kiểm soát chất lượng siết bu lông dựa trên SPC có thể được chia thành ba phần: thu thập dữ liệu chất lượng chính, phân tích kiểm soát quy trình và các biện pháp cải tiến.

(1) Thu thập dữ liệu chất lượng chính. Theo dữ liệu siết bu lông thu thập được, dữ liệu mô-men xoắn bu lông được trích xuất và xử lý bằng cách phân loại dữ liệu, loại bỏ giá trị ngoại lai, xử lý giá trị bị thiếu, giảm nhiễu bộ lọc Kalman, v.v., để cung cấp nguồn dữ liệu cho kiểm soát chất lượng SPC tiếp theo.

(2) Phân tích kiểm soát quy trình. Nhập các nguồn dữ liệu trên vào Minitab, tạo biểu đồ kiểm soát và thực hiện phân tích khả năng quy trình trên biểu đồ khả năng quy trình và biểu đồ phạm vi trung bình để xác định xem quy trình siết bu lông hiện tại có được kiểm soát hay không. Chúng tôi sử dụng giá trị CP để đánh giá khả năng xử lý thực tế của quy trình siết bu lông.

(3) Biện pháp cải tiến. Nếu biểu đồ kiểm soát chất lượng CP bất thường, sẽ kiểm tra hiện trường và phân tích nguyên nhân, đồng thời thực hiện các biện pháp hợp lý để điều chỉnh quy trình nhằm nâng cao năng lực chung của quy trình siết bu lông.

Chức năng điều khiển quy trình SPC

Bu lông trong quá trình siết chặt chắc chắn sẽ phát sinh các vấn đề về chất lượng riêng, ảnh hưởng đến tỷ lệ lắp ráp sản phẩm, hạn chế khả năng cạnh tranh của sản phẩm trên thị trường và thông qua kiểm soát quy trình SPC để theo dõi mô men xoắn của bu lông theo thời gian thực, nhằm nâng cao chất lượng siết chặt bu lông, đáp ứng nhu cầu tương ứng của doanh nghiệp:

(1) Giảm chi phí kiểm soát chất lượng siết bu lông. Tránh kiểm tra ngừng máy do vấn đề chất lượng sản phẩm, phát huy hết công suất dây chuyền sản xuất, nâng cao hiệu quả sản xuất.

(2) Tăng cường tính ổn định của chất lượng siết bu lông. Có thể nhanh chóng và chính xác xác định các biến động ngẫu nhiên và biến động bất thường của chất lượng, đồng thời tiến hành phân tích và phán đoán khoa học để giải quyết các vấn đề về chất lượng.

(3) Kiểm soát chất lượng siết bu lông được chuyển từ kiểm soát sau thực tế sang kiểm soát quy trình, nhằm phát hiện và giải quyết kịp thời các vấn đề về chất lượng, tránh các bộ phận lỗi đi vào trạm xử lý tiếp theo, gây tổn thất kinh tế lớn hơn.

(4) Trong quá trình xiết bu lông, thông qua việc phân tích và đánh giá năng lực quá trình, theo chỉ số đánh giá của chỉ số năng lực quá trình, đánh giá năng lực quá trình của quá trình xiết bu lông và xây dựng các biện pháp tương ứng.

Hiện nay, tất cả các nhà máy sản xuất xe đều sử dụng SPC để phân tích khả năng kiểm soát quá trình siết bu lông, nhưng SPC chỉ là công cụ phân tích. Chỉ bằng cách kết hợp 5W, sơ đồ xương cá và các công cụ giải quyết vấn đề khác để giải quyết vấn đề tại các điểm mô-men xoắn cụ thể, chúng ta mới có thể cải thiện đáng tin cậy khả năng kiểm soát quá trình siết bu lông và hình thành giải pháp vòng kín cho vấn đề. Sau đó sản xuất ra các sản phẩm “chất lượng cao”, “không có khuyết tật”.